Es una sala especialmente diseñadas para obtener bajos niveles de contaminación. Estas salas tiene que tener los parámetros ambientales estrictamente controlados: partículas en aire, temperatura, humedad, flujo de aire, presión interior del aire, iluminación.

Es una sala especialmente diseñadas para obtener bajos niveles de contaminación. Estas salas tiene que tener los parámetros ambientales estrictamente controlados: partículas en aire, temperatura, humedad, flujo de aire, presión interior del aire, iluminación. Algunos aspectos a controlar muy de cerca son: temperatura, humedad, descarga electrostática (ESD), partículas en el ambiente, presión, actividades a desarrollar, entre otros.

Características de un cuarto limpio

Algunos de los sistemas de seguridad que evitan que el material con el que se trabaje se vea contaminado por microorganismos del medio ambiente son:

Las salas se mantienen en una escala de presiones ligeramente superiores a la del exterior, de forma que cuando se abren las puertas el aire sale y no puede entrar aire del exterior, contaminado con microorganismos.

Los operarios deben vestirse con trajes especiales para no llevar contaminantes ni generar partículas de polvo.

La clasificación de los niveles de limpieza definen el máximo número partículas suspendidas menores a un micrón, medidas en una unidad de volumen de aire (partículas por Pie cúbico (part/ft3) o partículas por metro cúbico (part/m3)).

Usos de los Cuartos Limpios

Industria Electrónica

- Manufactura de semiconductores

- Manufactura de discos y pantallas

- Investigación y desarrollo de nuevos productos

Industria Medica y Farmacéutica

- Manufactura y empaque de medicinas o insumos médicos

- Hospitales para cirugías y laboratorios para Investigación medica

- Laboratorios para investigación y desarrollo de nuevos productos

Otras Aplicaciones

- Procesamiento y empaque de comida

- Módulos de pintura automotriz

- Cristal

- Industria óptica/laser

- Investigación de materiales avanzados

*Un micrón es una medida igual a una millonésima de pulgada.

Este nivel es conveniente para el trabajo que implica los agentes bien caracterizados no sabidos para causar constantemente enfermedad en seres humanos adultos sanos, y de peligro potencial mínimo a los personales del laboratorio y al ambiente. Incluye varias clases de bacterias y de virus incluyendo hepatitis canina, Escherichia Coli.

Este nivel es similar al nivel; es conveniente para el trabajo que implica agentes del peligro potencial moderado a los personales y al ambiente. Incluye las varios bacterias y virus que causan solamente enfermedad suave a los seres humanos, o es difícil contratar vía el aerosol en un ajuste del laboratorio.

Esta designación se utiliza para limitar el lanzamiento de organismos modificados en el ambiente.

Un ejemplo es cultivos de plantas comestibles genético modificados. Estos laboratorios funcionan en los niveles de limpieza marginales con la presión de aire negativa leve.

Nivel 3

Este nivel es aplicable a las clínicas, centros de diagnóstico, enseñanza, investigación o producción en la que se trabaja con agentes de bajo, y alto riesgo que pueden causar enfermedades graves o potencialmente mortales después de la inhalación. Incluye varias bacterias y virus que pueden causar graves enfermedades mortales en los seres humanos, pero para los que las vacunas u otros tratamientos existen, como el ántrax, virus del Nilo occidental, encefalitis equina venezolana, etc.

Este nivel es aplicable a las clínicas, centros de diagnóstico, enseñanza, investigación o producción en la que se trabaja con agentes de bajo, y alto riesgo que pueden causar enfermedades graves o potencialmente mortales después de la inhalación. Incluye varias bacterias y virus que pueden causar graves enfermedades mortales en los seres humanos, pero para los que las vacunas u otros tratamientos existen, como el ántrax, virus del Nilo occidental, encefalitis equina venezolana, etc.

Ejemplo de una tela para cuarto limpio  100% poliéster, con hilo de carbono conductivo para descargar la estática , filtración de la tela: 98% de eficiencia de 0.5 micras (barrera bi-direccional). Recomendado para la industria farmacéutica humana o veterinaria. Usada para el personal que accesa a las áreas de clasificación 100 y 1.000 (control de contaminación de partículas y bacteriana). Confeccionados en color azul celeste y blanco, diversidad de tallas.

100% poliéster, con hilo de carbono conductivo para descargar la estática , filtración de la tela: 98% de eficiencia de 0.5 micras (barrera bi-direccional). Recomendado para la industria farmacéutica humana o veterinaria. Usada para el personal que accesa a las áreas de clasificación 100 y 1.000 (control de contaminación de partículas y bacteriana). Confeccionados en color azul celeste y blanco, diversidad de tallas.

Diseño de la tela para cuarto limpio (idea)

Elaboración de fibras de carbono a partir de poliacrilonitrilo

- Hilado de las fibras a partir de una disolución o fundido - Carbonización en atmósfera inerte (1200 – 1400 ºC).

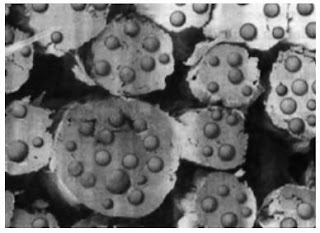

Microencápsulado

Fármaco que será encapsulado En el centro de la secuencia de polímeros se encuentra un elemento estructural soluble en agua y adaptado para interactuar con las membranas bacterianas. En cada extremo de este elemento estructural se agrega una secuencia hidrofóbica. Cuando una pequeña cantidad de estas cadenas de polímeros se añaden al agua, las diferencias entre los extremos y el centro de la secuencia provoca que los polímeros se autoensamblen en nanopartículas esféricas cuyo caparazón está formado en su totalidad por la parte que interactuará con las células bacterianas. Las nanopartículas podrían reventar y matar a las bacterias gram positivas, una extensa clase de microbios que incluye los estafilococos resistentes a los medicamentos. Las nanopartículas también mataron a hongos.

En el centro de la secuencia de polímeros se encuentra un elemento estructural soluble en agua y adaptado para interactuar con las membranas bacterianas. En cada extremo de este elemento estructural se agrega una secuencia hidrofóbica. Cuando una pequeña cantidad de estas cadenas de polímeros se añaden al agua, las diferencias entre los extremos y el centro de la secuencia provoca que los polímeros se autoensamblen en nanopartículas esféricas cuyo caparazón está formado en su totalidad por la parte que interactuará con las células bacterianas. Las nanopartículas podrían reventar y matar a las bacterias gram positivas, una extensa clase de microbios que incluye los estafilococos resistentes a los medicamentos. Las nanopartículas también mataron a hongos.

Se prepara la dispersión de la materia activa en un cloruro de di-acilo por agitación con un disolvente orgánico como DCM (o aceite de silicona).Se mezcla con la fase acuosa. La emulsión formada se estabiliza mediante un tensoactivo. El tamaño de las gotas se controla por la proporción de tensoactivo y por agitación. Cuando el tamaño de gota alcanza un tamaño que se considera apropiado, se añade la diamina que estará disuelta en agua. La reacción del cloruro de diacilo con la diamina proporciona una poliamida. Esta reacción ocurre en la superficie de las gotas de emulsión, es decir en la interfase.

Este nivel es aplicable a las clínicas, centros de diagnóstico, enseñanza, investigación o producción en la que se trabaja con agentes de bajo, y alto riesgo que pueden causar enfermedades graves o potencialmente mortales después de la inhalación. Incluye varias bacterias y virus que pueden causar graves enfermedades mortales en los seres humanos, pero para los que las vacunas u otros tratamientos existen, como el ántrax, virus del Nilo occidental, encefalitis equina venezolana, etc.

Este nivel es aplicable a las clínicas, centros de diagnóstico, enseñanza, investigación o producción en la que se trabaja con agentes de bajo, y alto riesgo que pueden causar enfermedades graves o potencialmente mortales después de la inhalación. Incluye varias bacterias y virus que pueden causar graves enfermedades mortales en los seres humanos, pero para los que las vacunas u otros tratamientos existen, como el ántrax, virus del Nilo occidental, encefalitis equina venezolana, etc. Se reconoce que algunas instalaciones existentes pueden no tener todas las características de instalación se recomienda para Nivel de Bioseguridad 3 (es decir, con doble puerta de acceso y zona de penetraciones selladas).

100% poliéster, con hilo de carbono conductivo para descargar la estática , filtración de la tela: 98% de eficiencia de 0.5 micras (barrera bi-direccional). Recomendado para la industria farmacéutica humana o veterinaria. Usada para el personal que accesa a las áreas de clasificación 100 y 1.000 (control de contaminación de partículas y bacteriana). Confeccionados en color azul celeste y blanco, diversidad de tallas.

100% poliéster, con hilo de carbono conductivo para descargar la estática , filtración de la tela: 98% de eficiencia de 0.5 micras (barrera bi-direccional). Recomendado para la industria farmacéutica humana o veterinaria. Usada para el personal que accesa a las áreas de clasificación 100 y 1.000 (control de contaminación de partículas y bacteriana). Confeccionados en color azul celeste y blanco, diversidad de tallas. Elaboración de fibras de carbono a partir de poliacrilonitrilo

Las fibras de carbono son sólidos que presentan una morfología fibrosa en forma de filamentos, y con un contenido mínimo en carbono del 92 % en peso.

Las FC se obtienen por carbonización (1200–1400 ºC) de fibras orgánicas naturales o sintéticas, o de fibras procedentes de precursores orgánicos. En la mayoría de los casos, las fibras de carbono permanecen como carbón no grafítico. Por tanto en término de fibras de grafito solo está justificado cuando las fibras de carbono (siempre y cuando sean grafitizables) han sido sometidas a un tratamiento térmico de grafitización (2000–3000 ºC) que les confiere un orden cristalino tridimensional que puede observarse mediante difracción de rayos X.

Aunque existe una gran variedad de FC basadas en los distintos precursores, procesos químicos y tecnológicos, su preparación conlleva las siguientes etapas comunes:

- Estabilización de las fibras hiladas mediante pre-oxidación o estabilización térmica, para evitar que la fibra se funda en el posterior proceso de carbonización

Con estas etapas se obtienen las denominadas fibras de carbono de uso general (FCUG). Para obtener fibras de carbono de altas prestaciones (FCAP), fibras de carbono conductoras (FC) o fibras de grafito (FG) es necesario someter las FC a tratamientos térmicos adicionales a temperaturas que pueden variar entre los 2000 y los 3000 ºC.

En muchos casos también es necesario someter las fibras a un tratamiento superficial (generalmente de oxidación que generan grupos superficiales oxigenados en la superficie de las fibras que aumentan su mojabilidad) para mejorar la adhesión a la matriz.

Las fibras de carbono activadas, se obtienen mediante carbonización y activación física o química. Se caracterizan por presentar una gran superficie específica, tamaño de poros muy uniforme y velocidades de adsorción/desorción unas 100 veces superior a la de los carbones activos. Estas fibras también se pueden obtener en forma de telas o fieltros.

Microencápsulado

La definición más simple de microcápsula es la de un contenedor microscópico, formado por una membrana externa y un núcleo interno. Las membranas externas de las microcápsulas son el contenedor y el empaquetado de transporte, y también son el sistema protector de la materia activa.

La función de la membrana es la de contener y proteger durante el transporte, aplicación, o agentes externos, la materia activa que constituye el acabado

Generalmente, las microcápsulas, actúan por disolución del polímero externo en el medio y liberan el principio activo. La mayor o menor resistencia del polímero de membrana, hace que el fármaco se distribuya con mayor o menor rapidez.

La aplicación de microencapsulados al textil no está tan extendida como en otros campos, como puedan ser las industrias farmacéuticas, agroalimentarias y cosméticas. Los microencapsulados son una nueva forma de obtener acabados textiles que resultan de la aplicación sobre los tejidos de estos productos lo que proporciona “acabados no convencionales”.

Fármaco que será encapsulado

Un equipo de investigadores de IBM está diseñando nanopartículas que matan las bacterias abriendo agujeros en ellas. Los científicos esperan que los microbios sean menos propensos a desarrollar resistencia a este tipo de fármacos, lo que significa que podría ser utilizado para combatir el problema emergente de la resistencia a los antibióticos

Los fármacos que atacan las membranas celulares de los microbios es menos probable que evoquen la resistencia, o que lo hagan más lentamente.

Generar polímeros que interactúen con los microbios de una manera muy diferente a los antibióticos tradicionales.

En el centro de la secuencia de polímeros se encuentra un elemento estructural soluble en agua y adaptado para interactuar con las membranas bacterianas. En cada extremo de este elemento estructural se agrega una secuencia hidrofóbica. Cuando una pequeña cantidad de estas cadenas de polímeros se añaden al agua, las diferencias entre los extremos y el centro de la secuencia provoca que los polímeros se autoensamblen en nanopartículas esféricas cuyo caparazón está formado en su totalidad por la parte que interactuará con las células bacterianas. Las nanopartículas podrían reventar y matar a las bacterias gram positivas, una extensa clase de microbios que incluye los estafilococos resistentes a los medicamentos. Las nanopartículas también mataron a hongos.

En el centro de la secuencia de polímeros se encuentra un elemento estructural soluble en agua y adaptado para interactuar con las membranas bacterianas. En cada extremo de este elemento estructural se agrega una secuencia hidrofóbica. Cuando una pequeña cantidad de estas cadenas de polímeros se añaden al agua, las diferencias entre los extremos y el centro de la secuencia provoca que los polímeros se autoensamblen en nanopartículas esféricas cuyo caparazón está formado en su totalidad por la parte que interactuará con las células bacterianas. Las nanopartículas podrían reventar y matar a las bacterias gram positivas, una extensa clase de microbios que incluye los estafilococos resistentes a los medicamentos. Las nanopartículas también mataron a hongos. Otros tipos de bacterias mortales que constan de diferentes tipos de membranas celulares no serían vulnerables a estas nanopartículas, pero los investigadores de IBM indican que están desarrollando nuevas nanopartículas que deberían poder atacar también a estas bacterias, aunque se trata de algo más difícil. "A través de la adaptación molecular", indica Robert Allen, director de química de materiales en IBM, "podemos hacer todo tipo de cosas"diseñar partículas con la forma, carga, solubilidad en agua, u otras propiedades deseadas.

La idea de incluir como materias activas, acabados funcionales de los textiles a las microcápsulas tiene como finalidad el preservar estas materias activas del exterior, y que solo se permita una liberación controlada o gradual cuando interese.

El contenido de las microcápsulas puede ser liberado de muchas formas, dependiendo de las características de las paredes de la cápsula, La materia activa se libera por estímulos físicos por ejemplo por presión, fricción, o por estímulos químicos, disolución de la pared, biodegradación, o por un estímulo térmico, el aumento de temperatura por difusión a través de la pared.

La posibilidad de tamaños de microcápsulas es enorme con una dispersión de diámetros entre 2 y 2000 μm. El tamaño de las membranas oscila entre 0’5-150 μm de finura. El núcleo constituye entre el 20 al 95% de la masa total.

Muchas y muy variadas son las técnicas, de obtención de microcápsulas, la elección se realiza dependiendo de las características de la materia activa que se desea encapsular y del tipo de material polimérico que se use como membrana.

Polimeración interfacial

La misma reacción de polimerización por policondensación para producir fibras sintéticas y películas de poliéster, poliamidas, y poliuretanos, puede utilizarse como proceso de encapsulación. Se trata de formar las membranas de las microcápsulas mediante unos de estos polímeros.

Comprende la disolución de los dos reactivos (monómeros) en disolventes diferentes generalmente inmiscibles, y se agitan a alta velocidad, formándose gotitas de la emulsión. La reacción sólo ocurre en la interfase, que es la superficie de las gotas entre la fase orgánica y la acuosa.

Los mejores polímeros para formar membranas son los poliésteres, poliamidas, poliuretanos, y poliureas.

A continuación se describen brevemente la formación de poliamidas para esta aplicación.

La síntesis de poliamida se realiza a partir de monómeros puros como el ácido adípico y la hexametilendiamina, aunque el primero puede sustituirse por el cloruro de acilo correspondiente. La polimerización se lleva a cabo de la siguiente manera:

La síntesis de poliamida se realiza a partir de monómeros puros como el ácido adípico y la hexametilendiamina, aunque el primero puede sustituirse por el cloruro de acilo correspondiente. La polimerización se lleva a cabo de la siguiente manera:

Los monómeros solubles se dispersan en la fase acuosa, en el caso de las poliamidas se disuelven en agua las aminas como la L-lisina, 1-6 hexametilendiamina, poliamina, etc. en algunos casos en pH alcalino que facilita la solubilidad. En la fase orgánica se disuelve el Cloruro de acilo, ácido adípico, ácido sebácico, etc.

En la polimerización con poliamidas los isocianatos se añaden para endurecer la membrana por reticulación con el material de la pared externa. La diamina continúa reaccionando con el material de la pared hasta que se agota el cloruro de diacilo, formando cápsulas estables.